章俊良:降至30美元/千瓦,燃料电池成本就可匹敌内燃机

“如果采用我们正在开发的第三代技术,也就是原子单层催化剂,铂载量只有5克/100千瓦,那么就可以生产720万辆车,可以称之为批量生产了。最终如果能做到1克/100千瓦,全球就可以生产近3600万辆车。”

上海交通大学机械与动力工程学院燃料电池研究所所长、致远学院常务副院长章俊良2021年第十三届中国汽车蓝皮书论坛的《低铂燃料电池的技术挑战和应对策略》主题演讲中表示。

上海交通大学燃料电池研究所成立于1998年,也是国内第一家在高校成立的专业燃料电池研究机构,研究领域包括质子交换膜燃料电池、固体氧化物燃料电池、锂电池和储能电池等,其80%-90%的研究集中在质子交换膜燃料电池上。

据章俊良介绍,目前燃料电池发展最大的障碍是它的成本,而成本主要集中在催化剂、质子膜、碳纸、双极板,以及极流板、增压机、冷却器等关键材料和关键部件上。其中催化剂中铂载量的减少是降低电堆成本的关键。

但是,对于汽车应用来说,铂载量降到0.2克/千瓦以下,会带来高功率输出困难、无法实现长寿命运行和不能适应复杂运行工况等一系列问题。

针对这些问题,章俊良团队提出了相应的解决方案:一是具有超低传质阻力的新型低铂合金膜电极;二是新型抗腐蚀铂合金催化剂及其批量化制备技术;三是憎水性梯度分布的非均质膜电极叠层制备技术。

通过研究和实践,章俊良团队已经实现了车用燃料电池低铂合金膜电极微观传质、电荷传递、材料衰减方面的理论突破,在高功率密度、长寿命运行、适应工况运行等方面有了很大进步。

去年该团队获得了中国机械工业联合会组织的鉴定,具有自主知识产权,研发了新型低铂膜电极,达到国际先进水平,单位燃料电池电堆功率的铂用量技术指标国际领先。他们还建成了国内首条车用燃料电池低铂合金膜电极生产线,2020年累计制造膜电极26万片。

以下是他的演讲实录。

尊敬各位嘉宾,媒体朋友们,大家下午好!

非常高兴有机会在这里做一个报告,和大家有一个交流,非常感谢贾可博士的邀请,这是我第二次参加这个会议。

我今天的报告题目是《低铂燃料电池的技术挑战和应对策略》。

首先介绍一下我们研究所,上海交通大学燃料电池研究所成立于1998年,也是国内第一家在高校成立的专业燃料电池研究机构,拥有讲席教授1人、教授2人,副教授15人,博士、硕士研究生70多人。我们研究领域包括质子交换膜燃料电池、固体氧化物燃料电池、直接甲醇燃料电池、锂电池和储能电池等,研究专业范围涵盖电化学、催化剂、关键材料、电池部件、系统开发等方面。我们的研究百分之八九十是集中在质子交换膜燃料电池上的。

研究所里有涵盖催化剂、膜电极、电堆、系统方面的表征、测试、开发和集成的能力,像催化剂我们有无尘实验室、各种分析仪器。对于膜电极,我们有生产线,也有测试分析仪器。对于电堆,我们也有集成能力,做出的系统主要是做测试的。

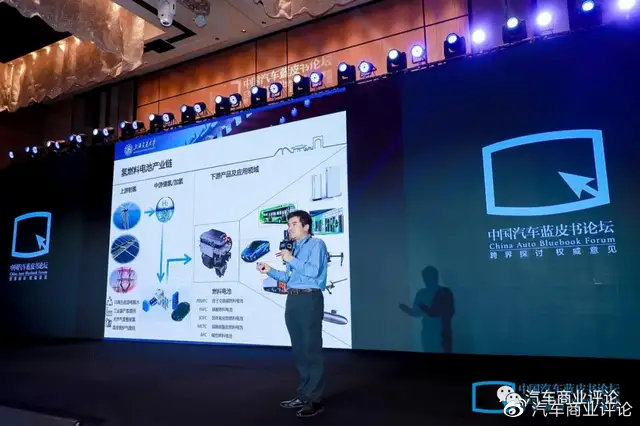

燃料电池,其实是氢能板块里面一个中枢环节,上游制氢到中游储氢、加氢,再到下游的用氢,其实是依赖于我们的燃料电池技术和产品的水平。在燃料电池里面,质子交换膜燃料电池是最活跃的,因为它的优势非常显著,可以适用于车用,功率密度高,效率高,也适用于大范围温况的变化。

相比内燃机,燃料电池系统是绿色无污染的,也被认为是终极能源解决方案,它的效率在60%以上,负载响应非常快,能量密度非常高。

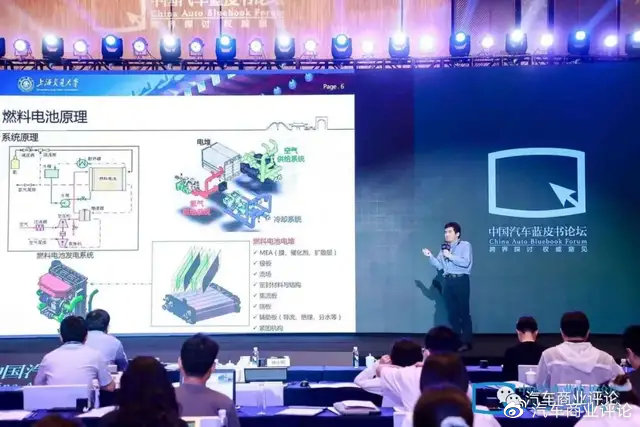

最近大家注意到了,丰田展示的燃料电池汽车充氢五分钟,可以跑一千公里以上。它的关键材料,电堆里面主要有质子膜、碳纸、催化剂、双极板等,我们常说的MEA指的是质子膜、碳纸、催化剂集合的膜电极组件。

从电堆到系统,电堆里有膜电极组件、极板、流场设计、密封材料、结构、端板及其他一些辅助部件。电堆还要和空气供给系统(空压机)、冷却系统、氢气供给系统一起,形成燃料电池发电系统。

这种系统跟我们通常看到的内燃机工作方式非常相近,也是一个开放系统。跟锂电池最大的不同,在于锂电池是一个封闭系统,而燃料电池是一个开放系统,这也就造成了它的很多关键问题、关键矛盾,优势、缺点都不一样。也就是说,燃料电池系统相对复杂,技术壁垒相对更高。

对于燃料电池来讲,作为工程系统,其实都是一样的,必须要把里面的元素、材料、部件集合起来考虑,做工程优化,才能开发出高品质的、高技术的燃料电池电堆和系统。

比如说你需要关注催化剂,来降低它电化学的活化,也要关注它的传质,功率密度,还有对流场设计和欧姆极化也都要关注,最终会反映到电堆装配、电堆性能和电堆耐久性上来。燃料电池从开发角度来讲,它是一个全链条、全系统的集成。

成本瓶颈在于催化剂和膜电极

目前,国际上先进燃料电池的寿命已经达到了车用的耐久性,美国UTC公司发布的用于公交车系统的燃料电池,寿命可以达到3万小时。根据我得到的最新消息,现在燃料电池的寿命已经达到了6万小时甚至8万小时。燃料电池的寿命越来越高,应该是可以满足汽车的使用要求。

其实燃料电池目前最大的问题是它的成本。2021年燃料电池批量生产的成本是43美元/千瓦,生产50万-100万辆车已经没有问题,但离远期大规模产业化还是有一点差距,最终燃料电池需要达到30美元/千瓦,才能够接近内燃机的成本水平。这里面降成本的路径也是非常清晰,包括关键材料、关键部件,例如催化剂、质子膜、碳纸、双极板的成本,以及极流板、空压机、冷却器、增湿器,这些都是需要降成本的。

这里面人们对成本下降的最大期望值,是在催化剂和膜电极,因为对于整个电堆来说,催化剂加膜电极在一起可以占到成本的60%以上,所以催化剂和膜电极成本下降是未来燃料电池成本下降的最大瓶颈问题。

为什么会这样?现在大家都不太认为催化剂是一个问题,甚至有人跟我说,目前催化剂占整个电堆的成本也不是很高,比如生产1000套,催化剂的成本只是在20%到30%之间,但是如果生产量增加,比如到50万套或者100万套,催化剂单一成本会占到电堆的40%以上,加上膜电极组件,还有质子膜,气体扩散层(GDL)和封装等,可以占到60%以上的成本,因此降低催化剂以及膜电极成本,是燃料电池未来发展的一个关键技术。

对于催化剂来说,最大的问题就是它里面用到的贵金属铂,也就是我们通常说的白金,所以未来一定要采用低铂催化剂,或者超低铂催化剂,甚至是用未来的非铂催化剂做燃料电池的催化剂,才能够达到未来的使用要求和成本要求。同时,采用超低铂催化剂的时候,你也需要提高膜电极的性能和寿命。

2000年的时候,我们用的是1克/千瓦时的铂金催化剂,一辆车燃料电池发动机功率假设是100千瓦,大概需要110克铂,到2008年是0.6-0.8克/千瓦,2020年降到0.2克/千瓦左右,未来能不能降到0.1克/千瓦,目前还不确定,也是现在我们燃料电池学术界、产业界共同努力的目标。

从技术路径来看,最早在2000年左右,那个时候用的是铂碳催化剂,纯铂颗粒承载在碳上面,直径可以做到3-4纳米,甚至2-3纳米;2008年的时候,国际上已经开始采用铂合金技术,也就是铂钴或铂镍催化剂,最好水平可以使铂使用量下降一倍。

现在我们还在沿用铂合金催化剂,最高可以做到0.2克/千瓦,已经到极致了,再往下走是什么路径?这就是今天燃料电池发展碰到的一个最大的技术障碍,因为你铂载量不下降下来的话,它的远期成本很难做到跟内燃机,甚至锂电池来比较。这也是我今天要讲的最主要话题。当前铂载量水平是0.2-0.3克/千瓦,长期的目标应该是低于0.1克/千瓦。

我做了一个简单的计算。比如我们全球铂年产量大概是180吨,如果这里面20%拿出来做燃料电池催化剂,这可能对铂市场的冲击不至于太大,因为一旦这个做起来,内燃机汽车三元催化器中的铂就可以移到燃料电池里面用了。从远期来讲,铂是完全可以回收的,所以这是一条出头路。

比如以第一代技术,用铂碳催化剂做成的膜电极,100千瓦燃料电池发动机需要50克铂,也就是说全球可以生产72万辆车;如果是第二代技术,也就是今天国际上主流车厂都用得比较多的铂合金催化剂技术,假如是20克/100千瓦,每年可以生产180万辆车。对于大批量生产,这还是很小的量,但可以期待。

如果用第三代技术,就是我们一直开发的这个技术,原子单层催化剂,可以做到只用5克/100千瓦,可以生产720万辆车,这就应该可以称之为批量生产了。最终的远期目标,我们希望能做到1克/100千瓦,这样全球就可以生产3600万辆燃料电池汽车。

因此,对于技术路径来讲,怎么样降低铂载量,是目前最大的挑战。大家可能会问我,我们能不能不用铂?简单地告诉大家,以目前的技术状态或在可以预见的将来,不用铂的催化剂或膜电极,要用到汽车里面,还没有看到可行的方案。

我们要将铂载量降到极致,是有路径可走的。第一代到第二代技术,都已经实现了,第三代技术正在开发过程中。在我看来,几年之内有可能实现,也就是做到5克/100千瓦,制造几百万辆车。远期目标还要更大的努力,甚至远期技术还需要材料科学的一起努力。

低铂燃料电池会有什么问题

大家可能还会想到,铂用量减少到底带来什么问题?这也是从技术角度来解剖它的低成本,低铂燃料电池来用于汽车,到底有什么问题?

对于汽车应用来说,如果铂载量下降,由其是降到0.2克/千瓦以下,那么问题就来了。

第一个问题是难以满足高功率输出,如果要做大功率的车辆,电堆会越来越大,大家会忍受不了;第二个问题是超低铂燃料电池无法实现长寿命运行;第三个问题是超低铂燃料电池无法适应复杂运行工况。

造成这些情况原因很多,但是最主要的原因,首先是高功率输出需要大电流,会影响电机内空气传质效果,大电流区的性能会急剧恶化;其次是低铂催化剂中必然要掺杂其他元素,铂是非常稳定的,但其他元素是够稳定的,比如合金的结构不够结实,其他元素就会溶解,这样催化剂衰减就会加速;第三是复杂工况运行的问题,主要是因为零增湿/低增湿条件下离子电阻大幅增加,复杂工况下,电流不断变化,产生的水量也是不一样的。

对于低铂、超低铂催化剂来讲,离子传输对燃料电池性能影响非常大,降低里面质子传导电阻,对于低铂膜电极和低铂燃料电池也是关键技术之一。

从我们团队的角度来说,我们围绕这三个问题,也进行了十几年的长时间研发,上海交通大学结合唐峰能源科技有限公司一起来做技术研发。交大负责基础研究,唐峰能源公司负责技术开发和技术应用。

我们的客户也有很多反馈,比如上汽、神力、宇通客车等。针对刚才提出的三大问题,我们提出了一些解决方案:一是发明了具有超低传质阻力的新型低铂合金膜电极,减少了传质阻力;二是发明了新型抗腐蚀铂合金催化剂及其批量生产技术;三是憎水性梯度分布的非均质膜电极层叠技术,可以解决工况适应性问题。

目前的铂合金催化剂和下一代催化剂,我们在性能、寿命、工况适应性上都做了很多研发,也取得了一批成果。我们也建成了国内首条车用燃料电池低铂合金膜电极生产线,实现了批量供应。2020年累计制造膜电极26万片,也实现了销售,可以满足8万辆车的应用,上汽、宇通客车等企业的车辆中都有应用。基于低铂燃料电池的开发,我们也得到了上海市技术发明一等奖,以及“上海交大年度十大科技进展”等荣誉。

从更底层的技术来说,简单说一下,为什么燃料电池采用超低铂的时候,会带来大电流的问题,这是因为电催化动力学和传质动力学都不能满足车用要求。

降低质子传导电阻是关键

比如它的铂载量下降至0.05毫克/平方厘米的时候,局域传质阻力可以占到整个传质阻力的77%,而对于高铂或第一代铂碳技术,局域传质阻力只有百分之十几,局域传质阻力的增加直接影响到电压下降,而电压和燃料电池电堆的效率是直接成正比的。这里下降400毫伏,有效电压会下降30%,效率是不可持续的。

为什么低铂情况下,局域传质阻力会增加这么大?主要是电化学活性表面积(ESSA)大幅下降所导致,也就是铂颗粒减少了,氧气用量和电流成正比,表面积减少,单位表面积要发出的电流量就会成倍增加,导致传质阻力增加。对此我们也进行了不少研究。

直观来说,从铂载量从0.4毫克/平方厘米下降到0.05毫克/平方厘米的时候,它的局域传质阻力可以从百分之十几增加到70%以上,因为极下积水是最大的问题,解决办法就是电极里离子树脂的构建,以及电极里面壳和极板之间的适配,以增强极下传质能力。我们由此可以看出,强化对流,降低极下传质阻力,或者提高排水能力,是燃料电池走向低铂化要解决的关键问题。

这跟燃料电池的设计、组装是一致的,对于燃料电池低铂化来讲,传质变得越来越重要。第三代技术和前两代还不一样,高铂燃料电池的传质阻力主要在气体扩散层里面,如果把铂载量下降到0.2克/千瓦甚至0.1克/千瓦,气体扩散层的阻力就不是主要阻力,反而阻力是存在于电极里面,越来越深入。

我前面谈到第一代、第二代、第三代的催化剂问题,第一代是纯铂,第二代是铂合金,第三代是核壳催化剂,也就是原子单壳催化剂。其间最大变化是,从第一代到第二代,单个铂颗粒的活性提高了两到三倍。

到第三代的时候,铂的利用率从30%提高到接近100%,把铂的用量可以说已经降到极致了,如果再要提高它的活性,降低它的用量的话,只能是在第三代基础上,使单个铂原子的活性继续提高,那是我刚才提出的最终的目标,就是降到1克/千瓦。如果能实现这个目标,在我看来,我们的技术就可以支撑燃料电池规模化应用,全球生产七八百万辆车应该没问题。

第一代、第二代催化剂现在已经实现产业化了,第三代现在还在开发。这是我们开发过程中的一些数据和结果。我们第三代催化剂跟第一代比,它的质量比活性从0.13提高到1.45,提高了十倍以上,从这个角度讲,应该可以满足燃料汽车批量使用的要求。

同时,我们的颗粒均匀性也做得非常好,因为要在提高活性的同时,还要提高稳定性,稳定性有一个来源就是催化剂颗粒大小是一致的。如果颗粒大小一致,每个颗粒都长得差不多,衰减是同时的,整体衰减就不会出现不平衡的问题。

我们对其形成机理和表征做了很长时间的研究和开发,最终通过EDS扫描,验证,确实形成了单原子层的铂,其活性和耐久性,至少在实验室阶段,可以达到未来汽车使用的要求。

除了催化剂的活性,还要它的表面积怎么提高?第一是采用活性化,第二是采用原子单层,这是未来的方向。另外最近发现一个很大的问题,就是在电极里面,质子传导也是个非常大的问题,简单来说,就是电极里面的质子传导,只有膜里面质子传导导电率的十分之一以下。这是新发现的问题,主要是纳米尺度的问题。

对这个问题,我们也是经过开发,把它优化,做到可以支持低铂和超低铂的应用。我们把这个颗粒和质子膜在电极里面的导电问题结合起来,做成一个非对称的电极,在不影响它性能的同时,可以提高耐久性。这是我们去年获得发明奖的原因之一。

我们目前单批次可以做500克催化剂,制成膜电极,车用工况下可以稳定运行超过8000小时,预测寿命超过1万小时。这是国内首个系统级超低铂膜电极大电堆的台架测试,合作客户为我们提供了实验条件。

通过这个项目,我们完成了车用燃料电池低铂合金膜电极微观传质、电荷传递、材料衰减方面的理论突破,具备了高功率密度、长寿命运行、适应复杂工况的低铂合金膜电极批量生产技术,也成功实现了产业化的成果转移,取得了良好的社会效益和经济效益。

我们去年获得了中国机械工业联合会组织的成果认定,认为该成果创新性强,具有自主知识产权,研发了新型低铂膜电极,达到了高功率密度、长寿命运行、适应复杂工况的应用要求,整体技术达到国际先进水平,铂用量技术指标国际领先。我们也获得国内外同行的一致高度评价,陶院士、美国能源部能源转换中心主任等学术界同行也给予了高度认可。

除了膜电极之外,我们研究所和合作公司也在做流场设计。我们的流场设计完全是正向开发,研究歧管、分流区、流道区,还有上游、中游、下游怎么实现水平衡和热平衡,来增强极下对流,提高气体传质,来解决传质极化的问题,我们也取得了一系列进展。

从电堆角度来说,我们已经做成了经过验证的电堆,完全具备电堆的开发能力。目前开发的电堆有两款,一个是75千瓦,一个是150千瓦,适合于-30摄氏度的低温启动。150千瓦的电堆正在调试,从数学、物理模型的建立,到数据分析、装配优化,到测试分析,再回到设计优化,实现了集成式的开发。这是我们实验室的从材料、到单电池、短电堆、长电堆以及得系统的测试能力和开发能力。

对于未来,我刚才提到,实现铂载量小于1克/100千瓦,燃料电池就可以实现3600万辆车的生产,那绝对是大批量了,还需要做以下这些事,就是材料、催化剂、离聚物、强化传质,耐腐蚀金属极板,都需要做,这是我们未来需要聚焦的领域。

去年,我也给国家自然科学基金委做也一个报告,介绍了燃料电池的方向到底在哪里。我们认为,燃料电池产业化已经是进入了商业化的导入期,我们需要更加努力,从追赶到并跑,甚至到领跑国际燃料电池技术。这里面需要膜电极、电堆匹配化的工程设计,还要协同系统控制策略,一起同步开发,才是未来燃料电池发展的方向。

非常感谢国家自然科学基金委、科技部、上海市科委、上汽集团长期以来的经费支持,谢谢大家。