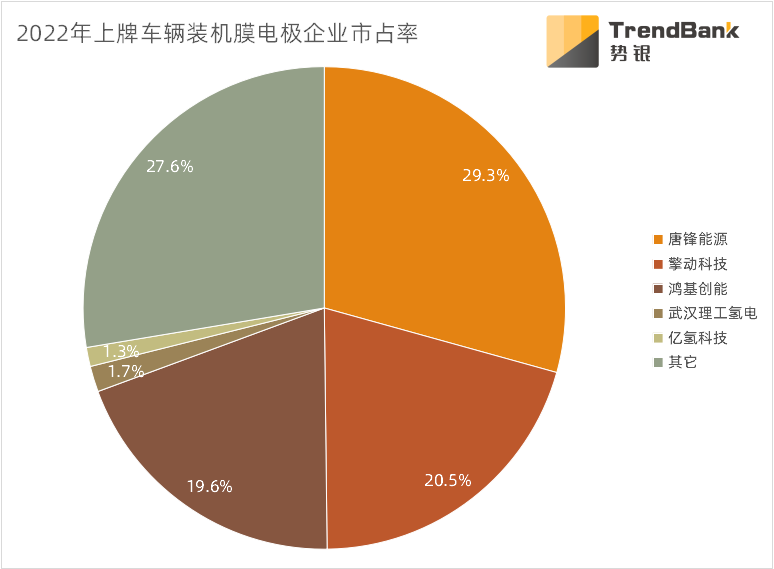

势银数据 | 2022年膜电极装机市场超200万片,唐锋/擎动/鸿基位列前三

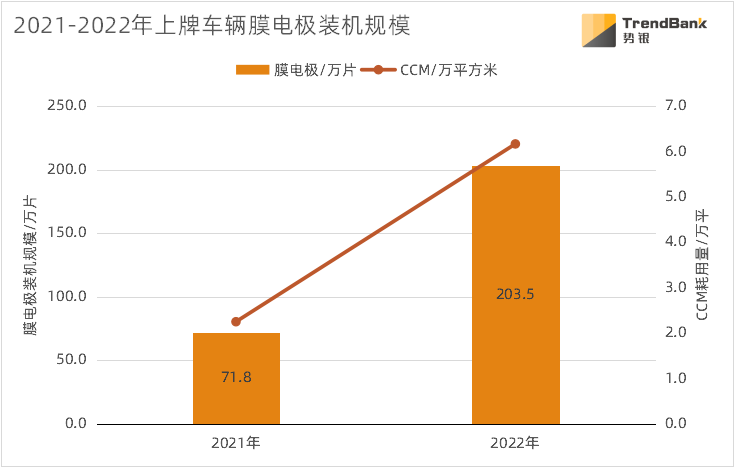

据势银(TrendBank)数据统计,2022年上牌车辆膜电极装机规模达203.5万片,同比增长181.5%,需求CCM(活性区域)面积超过6万平米,同比增长174.3%;

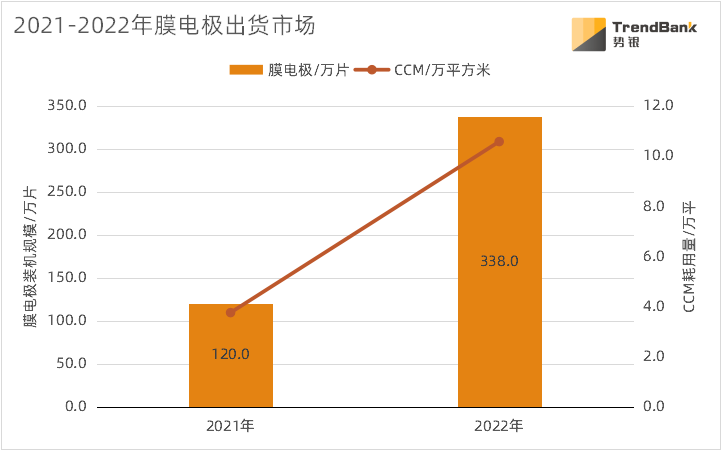

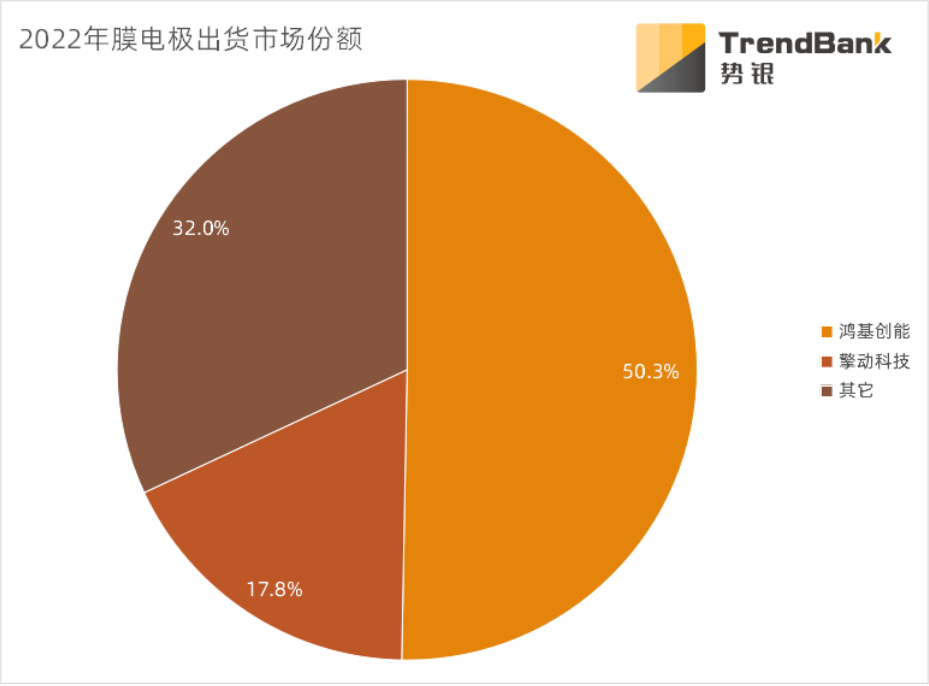

1、市场竞争格局分析:国产膜电极专业第三方供应商挑起国内市场大梁

图片来源:势银(TrendBank)

(备注:部分出货企业暂不披露)

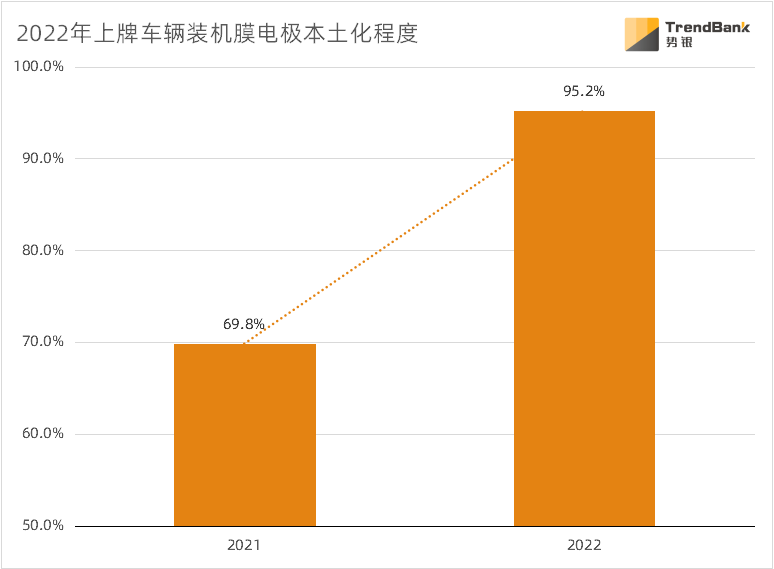

2、膜电极本土化分析:国产化概念将不复存在

3、技术趋势分析:共同提升关键材料性能才是未来主流趋势

产品尺寸——大尺寸产品并非膜电极发展趋势

目前,由于长途重载场景的需求,国内众多企业在2022年纷纷发布了200kW-300kW的超大功率单堆产品,但由于目前膜电极的功率密度上限有限,如果要实现单堆功率的不断提升,只能增加活性面积,使得在产品设计上只能从两方面去着手,第一是增加单电池节数,其次是增加单电池活性面积,即膜电极尺寸。

简单增加单电池节数固然可以快速提高单堆功率,但是在叠片超过一定数量之后,对于整堆膜电极的一致性要求成指数级增加,包括对水/气分布、散热等要求都成倍提高;

扩大膜电极产品尺寸能解决叠片数量过多的问题,使得单堆产品在一致性、安装尺寸等各方面有一定的解决能力,但是同样在单电池方面也存在着一致性、水/气分布和散热的难点。

因此不同电堆/膜电极电极企业会根据自身的技术现状与平台能力,权衡选择叠片数量以及膜电极尺寸的搭配,大尺寸膜电极并非有效解决方案。

功率密度——膜电极功率密度还有很大的提升空间

功率密度一直都是膜电极产品的核心指标之一,现阶段,国内膜电极企业最新发布的产品功率密度大多在1.2-1.6W/cm²@0.6V、1-1.4W/cm²@0.65V之间,而国外优秀企业已经将该性能做到了2W/cm²@0.65V,在功率密度提升方面,擎动科技朱威向势银解释道“未来膜电极性能还能进一步提升,甚至可能到2.4W/cm²@0.65V,但是后面的重点需要提高额定工况点,来提升能量转换效率。”

另外,从材料层面提高功率密度还是技术发展的主要趋势,主要体现在活化极化、欧姆极化和传质极化三方面。其中,大电流下传质极化降低空间最大,主要是依赖于气体扩散层、催化剂、催化剂载体以及离聚物等性能的进一步提升;

其次是活化极化,在低电位区活化极化是最大极化,也有很大的降低空间,比如在相同铂载量和工况条件下,合金催化剂的使用会比铂碳催化剂具有活化极化的明显提升;

最后是欧姆极化,目前影响欧姆极化的因素较多,主要还是质子交换膜的厚度以及工作温度,但由于质子交换膜已经做到8微米,进一步降低厚度可能会在寿命、成本等各方面做出较大牺牲,且提升空间也不大。

另外提高操作温度也能有效降低欧姆极化,但在全氟磺酸树脂材料的质子交换膜电极体系下,提升操作温度的空间不足,因此欧姆极化的降低空间相对有限,但也有进一步降低的空间,国内一头部电堆企业电堆技术总监向势银解释道“通过优化催化层微结构、质子交换膜性能等对降低欧姆极化还是能抠出不小的空间。”

铂载量趋势——超低铂载量并非现阶段最优解决方案

现阶段,对于降低铂载量的认知主要来源于贵金属的高昂成本,但实际上,对于目前国内主要推广商用车的现状,考虑到长寿命高耐久的要求,目前0.3mg/cm²的铂载量基本已经做到了与寿命、经济性相对平衡的点了,行业目前普遍铂载量基本维持在0.3mg-0.4mg/cm²,进一步降低铂载量对膜电极的耐久性则提出了更大的挑战,在技术方面是完全可行的,比如对催化剂的结构、载体的结构以及不同类型的合金催化剂的微结构进一步改进等。